物流現場は、人手不足とコスト高騰で限界に近づいています。結論から言うと、今後の物流は「人を増やす」ではなく、省力化で現場を回せる体制を作れるかが勝負です。

省力化は「大企業の話」ではありません。中小の物流会社・倉庫業でも、残業規制や採用難を前提にすると、省力化=事業継続の条件になります。

そして重要なのは、補助金を活用すれば省力化投資を現実的に進められる点です。

本記事では、物流の省力化の考え方から、現場で使える具体例、さらに省力化投資補助金の活用ポイントまで、実務目線でまとめます。

Contents

物流業界で省力化が求められる背景

深刻化する人手不足と2024年問題

物流の省力化が急務になっている最大の理由は、「人が足りない」からです。特に現場で影響が大きいのは、①ドライバー不足、②倉庫作業の担い手不足(高齢化を含む)、③残業規制による稼働制限の3つです。

1)ドライバー不足:「運べない」リスクが現実になっている

ドライバー不足は、採用難・高齢化・離職が重なり、単なる人手不足ではなく輸送力そのものが不足するリスクになっています。

国土交通省の資料でも、職業安定業務統計をもとに「自動車運転の職業」の有効求人倍率が高水準で推移していることが示されています(例:2017年度で2.81倍という記載)。

「2017年度の『自動車運転の職業』の有効求人倍率は、2.81倍」(国土交通省資料)

この状況で「忙しくなったら採用する」「繁忙期は人海戦術で回す」という前提は崩れています。省力化は、採用の代替手段として考える必要があります。

2)残業規制(2024年問題):これまでの働き方で回せなくなる

いわゆる物流の2024年問題は、2024年4月からトラックドライバーに時間外労働の上限規制が適用されたことが背景です。

国土交通省(運輸局)でも、時間外労働の上限について「休日を除く年960時間」の規制が適用される旨を明記しています。

「時間外労働の上限(休日を除く年960時間)規制等が適用」(国土交通省・運輸局)

厚生労働省も同趣旨として、2024年4月以降の上限規制(臨時的な場合でも年960時間以内)と、改善基準告示の見直しを周知しています。

「臨時的にこれを超える必要がある場合でも、年960時間以内」(厚生労働省)

要するに、これまでのように「残業で吸収する」運用は成立しにくくなりました。だからこそ、作業のムダ(荷待ち、荷役、庫内移動、転記作業など)を減らして、少人数でも回る設計=省力化が必要になります。

3)倉庫作業も“人頼み”のままでは限界

倉庫は、入出庫・ピッキング・検品・仕分けなど、現場オペレーションの多くが人手依存になりがちです。担い手の高齢化や確保難が進むほど、欠員がそのまま処理能力の低下(出荷遅延・ミス増)につながります。

結論として、物流の省力化は「コスト削減」ではなく「事業継続の条件」です。採用が難しく、残業にも頼れない時代に、現場が止まらない仕組みを作る必要があります。

関連記事

- 国土交通省(運輸局):物流の「2024年問題」とは(時間外労働の上限:休日を除く年960時間)

- 厚生労働省:トラックドライバーの上限規制(年960時間)・改善基準告示の概要

- 厚生労働省:2024年4月の改正「改善基準告示」適用で自動車運転者の働き方が変わる

- 国土交通省:トラック運送業の現状等について(有効求人倍率などの状況)

- 厚生労働省:統計からみるトラック運転者の仕事(有効求人倍率・平均年齢など)

アナログ業務が残る物流現場の実情

物流はデジタル化が進んでいるように見えて、現場にはアナログ業務が残りやすい業種です。

- 手書き伝票・紙のチェックリスト

- 目視チェック・口頭伝達

- 人海戦術のピッキング(歩いて探して、目で確認して、手で集める)

こうした状況で重要なのは、物流の省力化を「コスト削減」ではなく「事業継続の条件」として捉えることです。

省力化は贅沢投資ではなく、現場を止めないための必須投資になっています。

物流の省力化とは?

物流における省力化の考え方

物流の省力化は「人を減らすこと」ではありません。結論としては、次の3つを満たす取り組みが省力化です。

- 人がやらなくていい作業を減らす

- 機械・IT・仕組みで代替する

- 属人化を減らし、誰でも回る運用にする

人手不足の現場で重要なのは、作業者の人数そのものよりも、作業負担・ムダな移動・ミスの再処理を減らして、少人数でも安定稼働させることです。

省人化・自動化・DXとの違い

- 省人化:人数を減らす(成果は出るが反発も起きやすい)

- 自動化:機械化・ロボット化(効果は大きいが設計が甘いと失敗しやすい)

- DX:データ活用・意思決定の高度化(現場導入のハードルが上がりがち)

- 省力化:人の負担を軽くする(中小企業が現実的に取り組みやすい)

中小物流・倉庫業が狙うべきは、いきなりフル自動ではなく、「省力化で現場がラクになる」ところから着実に積み上げる方針です。

物流の省力化が進まない理由

物流の省力化はメリットが大きいですが、現場ではなかなか進んでいません。

その理由は主に下記があげられます。

初期投資が高いという誤解

省力化が進まない理由として多いのが「高そうだから」という思い込みです。しかし実際は、数百万円規模から着手できる施策もあります。

重要なのは、いきなりフル自動化を狙わず、効果が出やすい工程から段階的に投資することです。

効果が見えにくい不安

「導入して本当にラクになるのか?」という不安は当然です。多くの場合、原因は定量評価ができていないことにあります。

- 導入前に作業時間・歩行距離・ミス率などを測っていない

- 改善前後を比較できず、社内合意が取れない

省力化は、まず現状を数字で把握するところから始まります。

補助金が使えることを知らない

物流の省力化は「必要だと思うが、お金が出ない」で止まりがちです。

ここが一番もったいないポイントで、補助金を知っているだけで投資判断が変わります。

物流の省力化を進めるなら「省力化投資補助金」がおすすめな理由

省力化投資補助金とは?

省力化投資補助金(一般型)は、特に人手不足の解消や省力化による生産性向上に焦点を当てた制度です。

物流・倉庫業のように、現場の人手依存が大きい業種と相性が良いのが特徴です。

物流分野で補助対象になりやすい設備例

- 自動倉庫・搬送設備(コンベヤ、搬送ロボット等)

- ピッキング支援機器(デジタルピッキング、仕分け設備等)

- 在庫・配送管理システム(WMS、TMS、ハンディ端末等)

採択事例でも、倉庫内の仕分け・出荷工程の省力化や、WMS等の導入による管理業務の省力化が確認できます。

他の補助金との違い

- 事業再構築補助金:事業転換色が強く、物流の現場改善だけでは設計が難しいことがある

- IT導入補助金:IT中心で金額規模が小さめになりやすい

物流の省力化は、設備とシステムがセットになりやすい分野です。そのため、一定規模の投資をしながら、

人手不足対策として筋の通った計画を組み立てやすい省力化投資補助金は、選択肢としてかなり有力です。

省力化投資補助金を活用する際の注意点

単なる設備購入では採択されにくい

補助金は「買いたいものリスト」では通りません。

省力化投資補助金では特に、業務フローがどう変わり、どこが省力化されるかの説明が必須です。

省力化効果の「見える化」が重要

採択・不採択を分けるのは、効果の説得力です。少なくとも以下は押さえておきたいところです。

- 作業時間:ピッキング1件あたり何分短縮、出荷処理が何件/時間増える等

- 人員配置:何人分の負担が軽くなり、どの業務に再配置できるか

- 生産性指標:出荷件数、誤出荷率、残業時間、稼働率など

物流現場を理解した専門家選びがカギ

メーカー任せで進めると「設備は入ったが運用が回らない」になりがちです。補助金の計画では、設備導入と業務改善を同時に設計する必要があります。

物流の省力化で実際に進んでいる施策を採択事例で紹介

近年、物流の省力化を進めている企業は数多くあります。

今回は省力化投資補助金を活用して省力化を実施している事例について紹介していきます。

倉庫内作業の省力化事例

倉庫内は、省力化の効果が最も出やすい領域です。特に中小規模でも導入しやすいのは次の施策です。

- 自動倉庫システム:保管・入出庫の効率化、探す時間を削減

- ピッキング支援カート:移動・積み替えのムダを減らし、歩行距離を短縮

- デジタルピッキング(表示器):指示の見える化でミスを削減し、教育コストも軽減

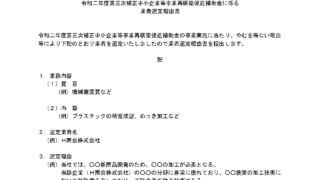

【採択事例(物流)】倉庫内仕分けの省力化

省力化投資補助金(一般型)の採択事例では、倉庫内の仕分け工程に自動仕分けロボット(ソーター)を導入し、人手に頼っていた仕分け作業を機械化する取り組みが見られます。

- 繁忙期でも追加人員を確保しなくても回せる体制へ

- 処理能力の安定化により、出荷遅延やミスを低減

- 属人化しやすい仕分け作業を標準化

物流の省力化は「人を減らす」よりも、「人がやらなくていい作業を減らす」方が現場に馴染みやすく、こうした自動仕分けはその典型です。

搬送・移動の省力化事例

次に効果が出やすいのが、搬送・移動の省力化です。「運ぶ」「移動する」時間は、現場にとって大きなムダになりやすいからです。

- 無人搬送車(AGV・AMR):庫内搬送の自動化で人手と事故リスクを減らす

- コンベヤ導入:移動距離を短縮し、作業の流れを止めない

- フォークリフトの電動化・高機能化:安全性・稼働率を高め、作業負担を軽減

【採択事例(物流)】出荷工程の一貫自動化

採択事例の中には、仕分け設備と搬送設備を組み合わせて、「仕分け → 搬送 → 出荷」までを一貫して省力化する取り組みがあります。

部分最適ではなく、工程全体のボトルネックを解消する設計が特徴です。

- 出荷待ちの滞留時間を短縮し、現場の渋滞を解消

- 出荷量が増えても人員を増やさず対応可能

- 作業負担の偏りを減らし、安定稼働につなげる

省力化投資では「どこに機械を入れるか」よりも、「工程が詰まる原因をどう潰すか」が採択・成果の分岐点になります。

管理業務の省力化事例

物流の省力化は、現場作業だけでなく管理業務にも効きます。紙・Excel・電話中心の運用は、実はかなりの工数を食っています。

- 在庫管理システム(WMS):入出庫・ロケーション・在庫を一元管理

- 配送管理システム(TMS):配車・進捗・コストを見える化

- ハンディターミナル:検品・棚卸の負担軽減とミス削減

【採択事例(物流)】倉庫管理(WMS)・受注入出庫のDXで省力化

採択事例では、倉庫管理システム(WMS)や受注・入出庫管理のシステム化により、

手書き・転記・照合といった間接作業を削減する取り組みも確認できます。

- 紙の伝票管理や手入力を減らし、管理工数を削減

- 在庫確認や出荷指示のスピードが上がり、現場の待ち時間を減らす

- 情報共有が早くなり、属人化しがちな管理業務を標準化

「設備投資+IT投資」を組み合わせると、現場と事務の両方に効くため、省力化の説明がしやすく、補助金とも相性が良い傾向があります。

物流の省力化と補助金活用は「設計」が9割

現場ヒアリングなしの申請は失敗しやすい

現場の負担ポイントは、外から見ただけでは分かりません。ヒアリングが浅いと、

「導入する設備」と「解決したい課題」がズレて、採択以前に成果が出ません。

補助金ありきではなく、省力化ありきで考える

補助金は手段であって目的ではありません。先に「どう省力化するか」を決め、そこに合う制度として補助金を当てる方が、

結果的に採択も成果も近づきます。

専門家と進めるメリット

省力化投資補助金は、単に申請書を書く仕事ではなく、省力化の設計(業務フロー・効果算定・投資の整合性)が要です。

専門家が入ることで、以下のリスクを避けられます。

- 設備選定が「便利そう」で止まり、効果が弱くなる

- 省力化効果の根拠が薄く、審査で刺さらない

- 導入後の運用設計が甘く、現場が回らない

まとめ

今回は物流の省力化について、具体例と補助金活用の視点から整理してきました。ポイントは下記の通りです。

- 物流の省力化は人手不足時代の必須戦略

- 倉庫・搬送・管理業務それぞれで具体的な省力化が可能

- 中小物流事業者でも導入できる現実的な手段が増えている

- 初期投資の壁は省力化投資補助金で乗り越えられる

- 成功のカギは設備選定よりも「省力化設計」

まずは無料相談から始めてみませんか?

「自分の事業が補助対象になるか分からない」「どのように申請すればいいか不安」という方も、まずはお気軽にご相談ください。

駒田会計事務所では、初回無料相談を通じて、事業内容やビジョンに合った補助金の活用方法をご提案しています。

- 採択実績300件以上:ものづくり補助金・事業再構築補助金等

- 「新事業進出補助金」にもいち早く対応し、各業種で申請支援中

- 公認会計士が直接対応:制度に詳しい専門家が丁寧にサポート

- オンライン完結・地方対応OK:全国どこからでも相談可能です

📩【まずは無料相談から】 「どの補助金が使えるか分からない…」という方も安心してください。 貴社に合った補助金を一緒に探し、申請可能性を無料で診断いたします。